Rosti Bianor – Innowacje Drogą Do Satysfakcji Klientów

Rosti Bianor – Innowacje Drogą Do Satysfakcji Klientów

Stając przed rosnącymi w coraz szybszym tempie wymaganiami rynku przetwórstwa tworzyw sztucznych firma Rosti Bianor dokonuje ciągłych inwestycji w rozwój i doskonalenie oferowanych rozwiązań i metod produkcji wyrobów. Krótsze czasy cykli, optymalizacja procesu chłodzenia i całego cyklu przetwórczego (a tym samym wzrost jego efektywności) czy też lepsza jakość oraz powtarzalność wyprasek, to tylko niektóre z wielu oczekiwań klientów.

Rosti Bianor stara się wychodzić naprzeciw wymaganiom odbiorców poprzez proponowanie nowych rozwiązań technologicznych. Taką technologią jest między innymi chłodzenie konformalne opisane w tym artykule.

Rosti Bianor od dłuższego czasu z dużym zainteresowaniem analizował pozytywne efekty jakie daje wykorzystanie chłodzenia konformalnego w formach wtryskowych. Ostatnimi czasy na rynku pojawiło się wiele firm, które zainwestowały w maszyny niezbędne do wykonania i produkcji form w których zaimplementowano to rozwiązanie. W oparciu o coraz bardziej rosnące możliwości na rynku firma Rosti Bianor, wraz z jednym ze swoich klientów, postanowili stworzyć wstawki chłodzące do jednej z form.

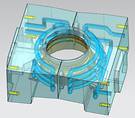

Całkowity czas procesu (cyklu produkcji wyrobu) w dużym stopniu uzależniony jest od fazy chłodzenia wypraski w formie. Natomiast efektywne chłodzenie można uzyskać poprzez odpowiednie poprowadzenie kanałów chłodzących, co dodatkowo wpływa na jakość produkowanych wyprasek.

W celu optymalizacji procesu oraz poprawienia jakości wypraski na etapie projektowania formy wykorzystano symulacje MoldFlow, pozwalające określić najbardziej optymalny rozkład kanałów chłodzących.

Do stworzenia wstawek inżynierowie Rosti Bianor zdecydowali się na użycie technologii DMLS (ang. Direct Metal Laser Sintering), która umożliwia wykonanie elementów formujących ze skomplikowanym chłodzeniem konformalnym, czyli z poprowadzonymi kanałami chłodzącymi o dowolnym przebiegu i możliwie najbliżej ścian wypraski. DMLS polega na laserowym spiekaniu proszków metalowych („warstwa po warstwie”) na podstawie modelu 3D CAD. W tym przypadku użyto proszku CL50WS, który pozwala uzyskać twardość drukowanego elementu na poziomie 52 HRC. Zachowujemy zatem właściwości jak w przypadku stali używanych standardowo do produkcji form wtryskowych.

|

DMLS to metoda o prawie nieograniczonych możliwościach geometrii, idealna do wykonania niedużych elementów (matryce, stemple, wstawki, elementy ruchome) form produkcyjnych i przeznaczonych do produkcji prototypów (produkcja krótkoseryjna lub jednostkowa). Stosowanie chłodzenia konformalnego jest uzasadnione w procesie wytwarzania form wtryskowych w przypadku odprowadzenia ciepła z tzw. hot spotów, chłodzenia długich rdzeni, małych suwaków, itp. Jednym z najbardziej istotnych aspektów staje się możliwość produkcji wyrobów z tworzyw w procesie zapewniającym równomierny rozkład temperatury na powierzchni formy. Drukowane suwaki pozwoliły znacznie zredukować czas cyklu przy użyciu nowej formy, a dzięki temu sprostać wymaganiom klienta pod względem jakości wypraski jak również, co niezwykle istotne, kosztu wytworzenia. Całość pozwoliła również zwiększyć możliwości produkcyjne całego systemu. |

W przyszłości owa technologia na pewno zostanie jeszcze niejednokrotnie wykorzystana do istniejących bądź nowych form. Natomiast firma będzie kontynuować poszukiwania nowych technologii dla branży przemysłu przetwórstwa tworzyw sztucznych, aby przewyższać oczekiwania swoich obecnych i przyszłych klientów.